影响清洗效果的超声波变量解析

发布时间:2025-10-08浏览次数: 106

在工业、科研甚至日常生活中,超声波清洗逐渐成为高效去污的代名词。无论是精密实验器皿、微型电子零件,还是镶嵌宝石的首饰,超声波清洗都展现出难以替代的优势。但许多使用者在操作中却发现:同样的清洗机、同样的物品,效果却大不相同。这背后,隐藏着哪些决定性因素?今天,我们就深入探讨影响超声波清洗效果的关键变量。

超声波清洗为何被广泛应用?

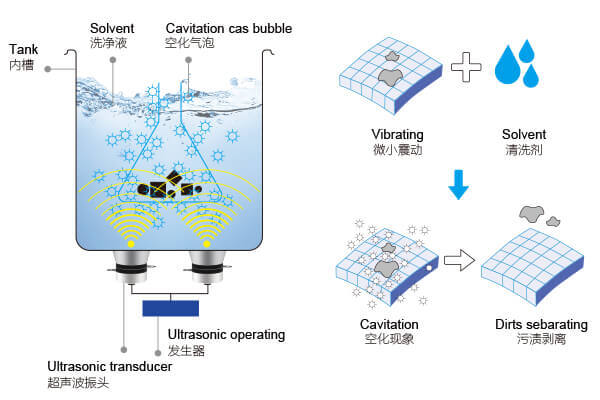

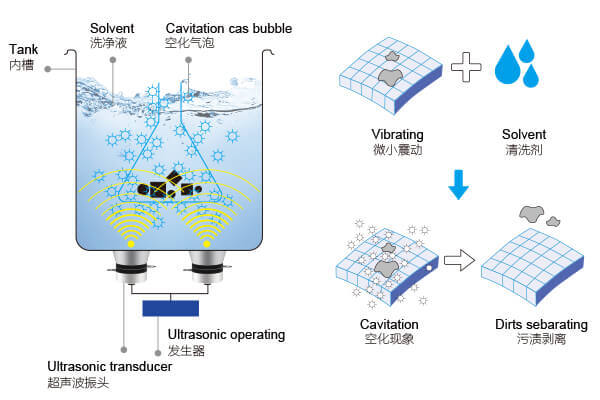

人眼无法触及的微缝、复杂内孔、结构交错的金属部件……传统清洗手段在这些“死角”面前束手无策。而超声波清洗依靠高频振动产生空化气泡,能渗透到常规工具无法达到的细节之中,通过气泡爆裂瞬间产生的冲击波剥离污垢,从而实现高效清洗。

正因为这种“无接触、深穿透、高效率”的清洗原理,超声波清洗机在实验室、医院、电子制造、汽车零部件、钟表首饰等行业迅速普及。

但这项技术并非“开机就干净”。想要真正发挥其效能,就得深入理解:什么因素在影响清洗效果。

清洗效果不理想?先理解超声波清洗的原理

很多人使用超声波清洗机时,遇到一个疑惑:明明开机了,为什么清洗不彻底?这其实和它的工作原理密切相关。

超声波清洗的核心是“空化作用”(Cavitation)。当超声波在液体中传播时,会形成高频交替的正负压区。在负压区,液体被拉伸形成微小的气泡;当气泡进入正压区后迅速崩裂,释放出巨大能量。这种“气泡的爆炸”会在目标物体表面形成冲击,进而剥离污染物。

这个过程听起来简单,实际上却对频率、功率、温度、液体种类等多种变量高度敏感。如果这些因素配置不当,即使超声波设备性能再强,也难以实现理想的清洗结果。

清洗频率对效果的影响:低频VS高频

频率,决定着“气泡”的大小与爆破强度。它通常以千赫兹(kHz)为单位,在超声波清洗中,一般使用范围为20~200kHz。

低频(如25~40kHz)产生的气泡大,爆破力强,适用于清除顽固油污、碳垢等较为粗糙的污染物。例如汽车喷油嘴、模具、机械配件等,通常配备28kHz的低频超声。

而高频(如68~120kHz)产生的小气泡密集、冲击更柔和,适用于清洗光学镜片、精密芯片、实验室玻璃器皿等脆弱或易损物品。超高频(如170~200kHz)则多用于纳米颗粒分散和生物样本的微量处理。

频率选择不当会导致两个极端:要么清洗力太强损伤表面,要么气泡不足洗不干净。部分高端设备(如Yunyisonic YL系列)采用双频或变频技术,在一台机器上实现不同频率的切换,从而适配多种清洗需求。

超声波功率设定对清洗强度的关键作用

频率决定气泡形态,而功率则控制气泡的数量和能量密度。换句话说,功率就是超声波的“冲击力大小”。

一般来说,清洗液每升配置30~50W的超声功率比较常见。但并不是“越大越好”。如果功率太低,空化效应不足,清洗表面浮光掠影;反之,如果功率过高,尤其是在低频状态下,容易损伤精密结构。

许多商用设备配备了“功率调节”功能,让用户可以根据工件材质和污渍程度进行调控。实验室使用中,建议初期使用低功率慢慢升高,找到适合清洗效率的“临界值”。

此外,还需警惕“功率损耗”问题。若换能器老化或槽体设计不合理,标称功率可能大打折扣,影响清洗能力。

温度变化与清洗液加热的协同效果

温度,是另一个极易被忽视却极其关键的因素。

一方面,适度加热可加速污染物软化,增强清洗液化学反应速率,提升整体去污能力。大多数污渍(如油脂、胶状物)在30~60℃范围内清洗效果较为理想。

另一方面,过高的温度(例如超过80℃)会降低空化阈值,使气泡提前崩裂,反而影响清洗效率;对于某些材质如塑料、亚克力、高分子膜片等,还有可能因热胀冷缩引发微裂。

科学文献也表明【参考文献1】:在使用40kHz频率清洗不锈钢试样时,温度从25℃升高到50℃,清洗速率提高了40%以上;但温度进一步升高至70℃后,反而出现空化密度下降、效率回落的现象。

因此,选择具备温度调节功能的清洗机非常重要,尤其在实验室和科研用途中。推荐的设定范围是40℃±5℃,同时避免温度波动过快造成热应力。

清洗液选择:不是所有液体都适合超声波

很多用户图省事直接用清水或酒精替代清洗液,其实这极大影响了空化效果和去污能力。

标准的超声波清洗液通常包含表面活性剂、缓蚀剂、络合剂等成分,能有效破坏污垢的表面张力,提升超声波的传导效率。

不同应用场景对清洗液的要求不同:

光学元件推荐使用中性不含氯成分,防止腐蚀;

金属零件可配合碱性液体,强化去油;

生物器皿需使用无毒无残留的配方;

首饰则需选用不含氨水、无磨损成分的配方。

此外,液体黏度也会影响气泡运动。过于黏稠的液体(如某些高分子溶液)会抑制空化,降低冲击力。

需要特别提醒的是:切勿擅自使用强酸或强碱液体。长期使用这类液体,不仅可能腐蚀被清洗物,也会损伤设备内槽,缩短使用寿命。

时间设定:并非越久越干净

超声波清洗的一个常见误区就是“清洗时间越长越干净”,但事实上这是一种片面的理解。

超声波清洗的理想时间取决于污染物的类型、工件表面复杂程度、频率功率设定等多项因素。一块玻璃片和一件结构复杂的金属部件,其所需清洗时长大不相同。

研究表明,大部分清洗任务在3~10分钟内已经能达到高效去污效果。例如,在清洗实验室烧杯或塑料培养皿时,过长时间反而会导致材料老化或磨损。而对于碳垢较重的汽车零件,则可能需要15~20分钟,并结合分段清洗。

延长时间可能会产生以下问题:

能耗浪费:长时间加热和震动,提升设备耗电量;

材料损伤:对某些有涂层或微结构的工件,可能造成剥离或变形;

污染再附着:清洗液若未及时更换,污渍悬浮物可再次沉积于工件表面。

因此,建议使用具有定时功能的清洗设备,结合实验积累确定时间区间。例如Yunyisonic系列清洗机具备0~99分钟可调功能,适应从轻度到深度清洗的多场景应用。

清洗件的材质与结构对超声波效果的影响

并非所有材质都能在超声波环境下“享受”同样的清洗效率。事实上,材料的密度、硬度、表面结构都会直接影响空化作用的传播。

硬质材料(如不锈钢、陶瓷、玻璃):传导性能好,空化效果显著;

软质材料(如橡胶、塑料、树脂):吸收部分超声能量,降低清洗强度;

多孔结构或复合材质:可能在清洗过程中吸入气泡或液体,影响后续使用。

此外,结构复杂的工件(如齿轮、套筒、喷嘴)常常存在多个盲区。如果超声波无法均匀传导到每个细节区域,那么清洗的整体效果也会打折扣。

这时,采用旋转工装或多角度翻转篮,配合合适的频率与液体流动设计,可极大提高盲区清洁效率。

清洗槽的设计与材料选择:为何大多采用不锈钢?

许多用户在选购超声波清洗机时,会发现主流产品清洗槽基本都为不锈钢材质。这是偶然吗?其实这背后也藏着“科学逻辑”。

超声波清洗槽的功能不仅是盛水,更是换能器传播超声波的核心路径。清洗槽材质如果传导效率差,超声波能量就无法有效传入液体中,空化作用将大打折扣。

不锈钢具备以下优势:

超声波传播效率高:弹性与密度适中,有良好导声性能;

耐腐蚀性强:可承受常规清洗液的化学成分;

耐高温、易清洗:不易变形,清洗后残留物少。

而塑料、玻璃或涂层金属由于声阻大、易老化,根本无法作为标准清洗槽使用。

部分高级设备更会采用SUS304或SUS316等级不锈钢,后者在含氯化物液体中具有更强耐腐蚀性,适合电子、实验室等高要求场合。

工件的摆放方式是否科学?

很多用户习惯性将物品直接丢进清洗槽底部,这种做法不仅清洗效果差,甚至可能损坏设备。

错误摆放的影响主要有:

遮挡空化路径:若多个物件叠加,超声波只能清洗到外层表面,内部死角无法触达;

损伤换能器表面:工件接触清洗槽底部,会吸收部分能量并加速换能器疲劳;

物品振动不均:导致清洗时漂移、碰撞,损伤精密表面。

正确的做法应为使用悬挂式清洗篮,确保物件离槽底至少1~2cm。工件之间也应保持适当间距,避免重叠。

部分设计先进的清洗设备,如Yunyisonic YL系列,提供多段可调节挂篮架与翻滚式配件架,支持旋转、升降、分层多种摆放方式,以适应不同大小、形状的工件。

残渣再沉积?了解液体过滤与换液频率

当清洗任务频繁或污染物较重时,若未及时更换清洗液,极易出现“越洗越脏”的现象。这背后一个关键问题就是:二次污染。

空化释放的污染物若未及时带走,会在液体中悬浮,重新附着在已清洁表面上;同时,杂质颗粒还可能阻挡气泡传播,造成局部清洗盲区。

因此,有两个关键动作非常重要:

定期换液:推荐每次连续工作后或清洗3~5批次后更换液体;

配备液体循环过滤系统:中大型超声波清洗机可外接微滤装置,循环过滤污液,延长使用周期。

多因素耦合:实验数据对各因素影响的总结

实际上,清洗效果并非某一个参数单独决定,而是多个因素共同作用的结果。它们之间存在明显的耦合关系:

高频低功率适合轻污、脆弱材质;

低频高功率搭配高温适合顽固污垢;

时间与温度需结合材质特性;

液体种类决定空化阈值,直接影响频率表现;

摆放方式影响空化传播路径;

槽体材质、工件材质决定空化波的传输效率。

行业应用示例:实验室、珠宝、五金件的不同需求

虽然超声波清洗的基本原理相同,但在不同应用领域,其清洗目标、污染物类型、材质特性、操作规范都有显著差异。理解这些细节,才能真正“因物制宜”。

实验室领域

在化学、生物或材料实验中,清洗的对象往往是玻璃烧瓶、离心管、精密探针或微孔板。这些器皿表面可能附着有机溶剂残留、样本沉积或微生物残渣。

使用场景特点:

多为中性或弱碱清洗液;

优先选择68kHz以上高频设备;

需要防交叉污染,强调液体更换频率与清洗彻底度;

设备需配备温控功能,避免热胀冷缩影响玻璃器皿。

珠宝首饰

首饰行业是超声波清洗机极为活跃的一个领域。黄金、铂金、K金、镶嵌宝石、钻石耳钉等,常常存在缝隙难以清洁。

使用要点:

选择中频(如40kHz)搭配温水;

避免使用强碱或含氨水液体;

对软质宝石如祖母绿、蛋白石、珍珠等须特别谨慎,甚至应避免超声清洗;

推荐使用带脱气与脉冲功能的清洗机,以提升气泡分布均匀性。

五金制造与维修

清洗对象如齿轮、阀门、喷油嘴、轴承、螺丝等,常带有重油污、铁屑或碳垢。

适配策略:

倾向使用28kHz低频、功率强劲的设备;

可加入碱性去油液配合高温(约60℃);

清洗时间相对较长,一般需10~20分钟;

重污染场景可配合循环过滤系统持续使用。

这些行业的差异说明一个事实:没有哪一台超声波清洗机是“万能”的。必须结合使用环境、污染物类型和清洁目标,制定合适的参数组合。

如何根据实际应用选择合适的超声波清洗方案?

面对市面上琳琅满目的超声波清洗产品,很多采购人员或个人用户会有选择困难。其实只要把握几个核心维度,就可以初步筛选出合适型号:

频率匹配对象:是否是脆弱材料?若是,则偏向高频;若是重油重垢,则选低频。

槽体容量:根据单次清洗物品体积、尺寸选定,如日常眼镜用1.3L就足够,而工业零部件则需10L以上。

功率与温控:功率是否可调?是否有精准温控区间?这对高标准行业尤为关键。

功能拓展性:是否支持脱气、脉冲、定时、记忆设置?是否有液体过滤接口?

品牌与售后:选用如Granbo、Yunyisonic等具有认证、配件齐全的品牌,可节省后期维护与培训成本。

举个例子:一个大学实验室用于清洗光学镜片与滴定管,推荐选择40~68kHz频率、带温控与定时功能、容量为6~10L的设备,而且还应支持不锈钢分隔篮,避免器皿碰撞。

结语:理解每个变量,才能发挥超声波清洗的理想效能

超声波清洗机表面上看起来只是一个“震动+加热”的装置,实则隐藏了复杂的物理机制和工艺学逻辑。从频率的精准设定到功率的强弱调控,从液体温度的变化到清洗件的摆放方式,每一个变量都可能成为成败的关键。

对普通用户而言,理解这些因素可以避免错误使用带来的浪费和损耗;对专业机构而言,科学选择与调配参数,才能在清洗效率与设备寿命之间找到平衡。

未来,随着技术的迭代与行业的细分,超声波清洗将不仅仅是一个“设备”,而是融入更多智能调节与数据感知的“平台”。谁能真正理解并运用这些变量,谁就能掌握清洗技术的新边界。