影响食品加工设备清洗效率的超声波参数选择解析

发布时间:2025-04-17浏览次数: 201

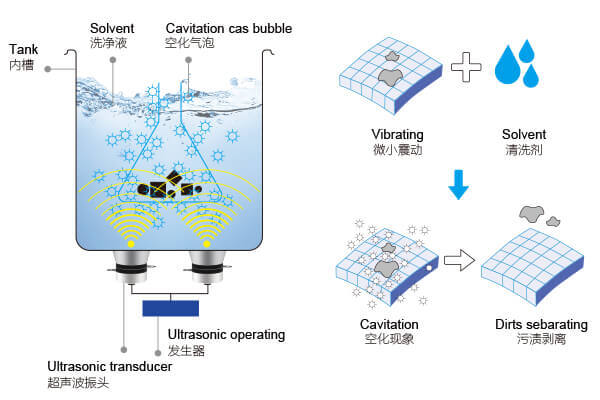

在食品工业中,设备的洁净程度直接关系到食品的安全与品质。而在众多清洗技术中,超声波清洗因其高效、无损、环保等优势,逐渐成为清洁设备残留物和微生物的重要方式。但要真正发挥其效果,频率与功率的选择则尤为关键。不同的食品设备有着不同的材质、结构与污染特性,如何匹配适合的超声波频率和功率,是确保清洗质量与设备寿命的核心问题。

不同频率在食品设备清洗中的适用性

频率是决定超声波清洗效果的核心参数之一,通常以千赫兹(kHz)为单位。常见的超声波清洗设备频率范围大致在20kHz至120kHz之间,不同频率适用于不同类型的污垢与设备结构。

低频(20-40kHz)适用于重油污和坚硬残渣的清除,如搅拌叶片、切割机片、网带输送装置等,因为较低频率产生的气泡大、爆破力强,能够剥离顽固污垢。然而,低频同时也会对较脆弱或表面涂层设备造成磨蚀。

中频(40-80kHz)则更适合管道、泵体以及带有细小缝隙的设备,因为在这个频段下产生的气泡更小,清洗更为细致,适合中等程度污染物的清除。

高频(80kHz以上)用于高精度和易损材料设备的清洁,比如一些传感器、精密模具或带有涂层的不锈钢表面,尤其适用于去除微生物膜和微粒。

功率设定对清洗效果与设备保护的影响

功率决定了单位时间内声能的输出强度,通常以瓦特(W)表示。功率太低,清洗效果不明显;功率太高,则可能对设备造成损伤,甚至加剧设备腐蚀。

常规食品加工设备如切割器、搅拌机零件、传送网带等,建议的功率密度为15-30W/L,即每升清洗液对应15至30瓦的功率输出。对于油脂类污染严重的肉类加工设备,可以考虑使用功率密度在35W/L以上的配置。

功率调节能力也是判断一台清洗设备专业与否的标准之一。可调节的超声波清洗机可以在不同清洁阶段使用不同功率,例如在预洗阶段使用中等功率快速剥离表面污染,精洗阶段使用高频低功率以保护设备材质。

频率与功率的协同配合策略

仅调整频率或功率中的一项往往无法达到最佳清洗效果,科学的方式是两者配合使用。例如,清洗带有弯曲弧度的不锈钢槽体,若频率设置为40kHz而功率不足,污垢可能仍残留在死角。而如果一味提高功率,又可能导致设备震裂或内壁腐蚀。

实际应用中,可以采用“多频协同+分段功率控制”的方式。清洗初期使用低频高功率以实现粗洗;中期改为中频中等功率以清洁细节部位;最后一段时间则采用高频低功率以清除残留的细微颗粒。这种模式被广泛应用于乳制品加工厂、肉类加工流水线以及罐装果汁工厂等清洁要求极高的场景。

不同设备结构对应的参数推荐参考

食品加工设备种类繁多,从大型罐体、管道、筛网到输送带、切割刀具,各自的材质、形状与污染物类型各不相同。

管道类设备:由于内壁清洗难度较大,推荐使用40-60kHz频率,搭配20-25W/L功率。

不锈钢槽体与加工台面:建议使用25-40kHz频率与30W/L以上的功率。

切割刀具、搅拌器叶片:污染较重,可使用25kHz频率与35-40W/L功率。

塑料制部件与敏感组件:推荐高频(80kHz以上)与低功率(15-20W/L)配置,避免结构变形或划痕。

此外,设备清洗所用的液体温度、清洗液种类(如碱性、酸性、酶类)等也会影响参数的设定,这部分内容可配合清洗液生产商建议进行调试。

频率与功率之外的关键注意事项

即使设定了理想的频率和功率,清洗效果仍然受限于其他因素。例如:

清洗液的选择与浓度:不当的配比会导致气泡效果削弱或清洗不彻底。

设备摆放方式:被清洗物品如果重叠或摆放不当,会遮挡超声波传递,形成“盲区”。

清洗时间与温度控制:温度过高会使某些设备表面软化,而清洗时间太长则可能造成不必要的损伤。

因此,一个全面的清洗方案,不能仅靠频率与功率参数设定,还需要配合清洗流程的整体优化与操作规范的落实。