超声波清洗与其他清洗方式的效果差异解析

发布时间:2025-12-01浏览次数: 162

清洗这件事,看似简单,却在很多行业里成为影响产品质量、实验结果、加工效率甚至安全性的关键环节。不同的清洗方式背后其实是不同的能量作用原理。用手刷是靠力度,用化学浸泡是靠反应,用高压水枪是靠冲击,而超声波清洗依赖的是高速空化带来的微爆破。正因为原理不同,它们在效果上自然也会呈现明显差异。

对于日常物品,简单擦洗足以保持外观;但在实验室、珠宝加工、工业制造、医疗器械处理等场景中,清洗效果往往意味着精度是否达标,残留物是否清除干净,以及后续工序是否能稳定进行。因此,当超声波清洗越来越多地被应用时,人们才开始认真比较它与其他方式之间的差异。

为什么清洗方式之间存在效果差异

清洗方式的差异,本质上源于不同的力学或化学机制在发挥作用。物体表面的污渍,可能由油脂、灰尘、金属屑、氧化物、矿物沉积、微生物残留、有机污染物等组成,不同性质的污染物需要不同的能量形式去“打断”“分离”或“溶解”。

日常洗手不需要强力设备,肥皂与水配合即可去除皮肤上的污渍,因为这些污染物大多松散、易溶、面积大且平整。可一旦遇到金属零件内部孔洞、珠宝镶嵌缝隙、实验器皿死角、医疗器械狭窄通道,污渍隐藏得深,结构又复杂,此时清洗方式之间的差异就会被无限放大。

从原理角度看,清洗方式一般可分为:

机械力(刷洗、擦拭、喷淋、高压水枪)

依赖外力作用在表面,但难以进入细缝。化学力(清洗液、酸碱反应、浸泡)

借助分子反应溶解污渍,但对结构深孔难以直接触达。声能(超声波空化)

形成大量微小气泡在液体中爆裂,产生局部高压冲击,实现深度、高均匀度的清洁。

也正因为原理不同,每种方式在面对不同污渍、不同材质、不同形状的物体时,清洗效果就会出现显著差距。

此外,清洗效果还取决于清洗时间、温度、清洗液性质、机械强度等综合因素,不同方式的优势会明显倾向于某一类清洗目标。超声波清洗之所以在许多行业中被视为高效方法,就是因为其清洗能量能够接触到其他方式难以覆盖的区域。

超声波清洗的工作原理与特点

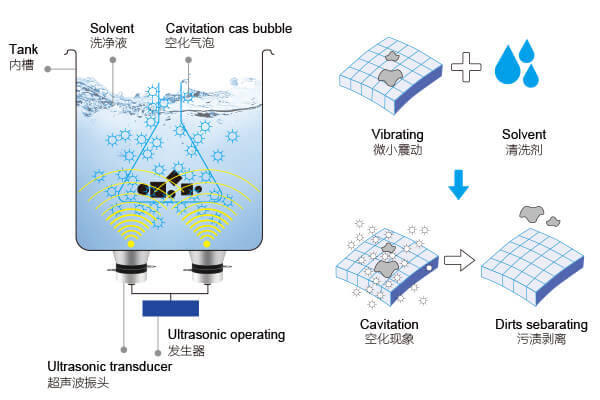

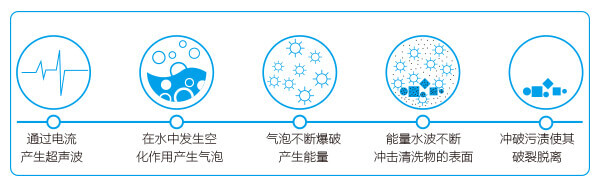

若要理解超声波清洗与其他方式的效果差异,必须先理解其核心机制——空化作用。

当超声波透过清洗液时,换能器的高频震动会使液体产生无数微小气泡,这些气泡在极短时间内发生膨胀与破裂,像无数微型爆点一样,产生数千倍以上的瞬间局部冲击压力。

这种微爆破的力量可以轻易进入裂缝、盲孔、线缝和细微凹陷,把牢固附着的污渍从表面剥离下来。与机械力相比,它不需要摩擦接触;与化学作用相比,它可以穿透液体到达隐藏位置。

超声波清洗的特点可以概括为以下几方面:

● 深度渗透

不依赖人工力度,也不受物体形状限制,可以清洗到任何液体能浸入的地方。这是人工刷洗、高压喷淋无法做到的。

● 清洗均匀

超声波能量在水中传播均匀,所有部位都能受到相同的清洗强度,不会出现“某些位置明显更干净”的情况。

● 无损清洁

它不通过刮擦或硬物接触清洗,因此适合清洁贵金属、镜片、光学元件、精密器件等容易划伤的物品。

● 可搭配化学液体提升效率

针对油污、蜡、氧化层等难溶污渍,超声波配合适合的清洗液可以达到远高于单独浸泡的效果。

● 重复性高、标准化容易

超声波清洗程序可以严格保持一致,使大型工厂、实验室、医院能够获得稳定的清洗质量。

超声波清洗与人工清洗的效果差异

人工清洗主要依赖手部力量、刷子或布料的摩擦。肉眼能看到、能接触到的区域往往能够被清理得相对干净,但只要结构稍微复杂一些,就会出现明显盲区。

很多行业已经习惯把人工清洗看成一种“表面处理”,但只要深入观察就会发现人工方式在以下方面存在天然短板:

一、清洗死角无法触达

像珠宝戒指的爪镶位置、耳机网罩的孔洞、医疗器械的狭窄槽道,手工根本不可能完全接触到内部结构。

二、力度不稳定

不同的人刷同一个物件,力度、角度、速度不可能保持一致;而且物件材质不同,对力度的承受范围也不同,稍不注意就容易划伤表面。

三、细微残留难以处理

微米级颗粒、油膜、抛光残留物在表面附着非常牢固,仅靠人工擦洗效果非常有限。

与人工清洗相比,超声波清洗具有两个决定性的优势:

能深入任何液体可抵达的位置

即使是极细的缝隙,只要水能渗进去,空化就能产生作用。清洗强度高度统一

无论表面、内部还是隐藏结构,超声波的能量几乎一致,清洗效果高度可控。

在珠宝店、眼镜店、实验室等场景里,正是因为人工方式无法达到标准化质量,超声波清洗机才成为常规设备。

超声波清洗与化学浸泡清洗的效果差异

化学浸泡是许多行业长期以来使用的清洗方式。通过酸、碱或专业清洗剂的化学反应,使污渍被软化、溶解,继而从工件表面脱离。对于油污、氧化层、沉积物,它确实具备特定优势。不过,当单纯依靠化学浸泡时,清洗效果往往会因工件的结构复杂度而大幅下降。

化学浸泡的最大问题并不在于其化学能力,而是在于“接触”。液体虽然能浸透到复杂结构的内部,但化学反应本身并不会产生冲击力或剥离力。对于附着力强、堵塞在孔洞深处或紧密缝隙中的污渍,浸泡只能让污渍变得稍微松动,却无法真正将其从表面剥离。

也就是说,化学浸泡擅长改变污渍的状态,却不擅长完成“最后一步”的剥离。

超声波清洗在这里体现了关键差异。空化产生的局部高压冲击,就像无数微小刷头同时作用在污渍表面。当化学浸泡已使污渍软化时,超声波能在缝隙深处继续“推进”,把已经松动的污染物彻底剥离干净。

因此,在工业加工和珠宝维修领域,人们经常采用一种组合方式:化学浸泡 + 超声波深度剥离。这种方式不仅加快清洗速度,更能使表面恢复最初的清洁光泽。

化学浸泡的局限性还体现在温度和反应速度上。有些清洗剂需要较高的温度才能发挥作用,而高温却可能对某些材质造成损害。超声波配合合适温度的清洗液,可以利用热力提升空化效率,而无需依赖高温和强腐蚀性化学品,从而实现更安全的结果。

对比之下,超声波清洗在细节清洁、深度清洁和去除强附着污渍方面明显优于单纯的化学浸泡方式。尤其是在处理微型颗粒、油膜层、抛光剂残留等难去物质时,化学浸泡往往显得力不从心,而超声波的空化作用则能有效补足这一弱点。

超声波清洗与高压水枪/喷淋清洗的效果差异

高压水枪和喷淋清洗广泛用于大型工件、汽车零件、金属板材、户外设备等。这类方式利用高速水流的冲击力剥离表面污渍,对于面积大、表面平整的物体来说效果极强。水冲击带来的力量可以在短时间内去除泥土、油污、灰尘甚至部分锈迹。

但这种方式的缺陷在于水流只能作用在外表。即使高压水拥有极强的破坏力,它也无法进入非常狭窄或封闭的结构中。盲孔、深槽、螺纹孔、内部腔体等位置,水流即使能进入,也会因为流速降低而无法产生足够的冲击力。

因此,当处理复杂结构或精密零件时,高压水枪清洗的效果会大幅下降,甚至完全无效。

许多工厂在使用喷淋流水线清洗零件时,都会遇到类似问题:表面清洁度很好,但深槽或孔洞内部总有残留油污或小颗粒。为了达到更高的清洁标准,他们通常在喷淋之后,再加入一段超声波清洗工序。

这是因为超声波空化不依赖流速,而是靠声音在液体中的传播,使微爆破深入任何可被液体覆盖的空间。高压喷淋对于大面积污渍效率高,而超声波对于深度污渍和微小残留物效果突出,两者的清洗逻辑完全不同,也因此形成互补关系。

如果仅从效果角度比较:

高压喷淋擅长快速大面积清洁

超声波擅长深度清洁与细节清洁

在汽车修理行业、金属零件加工厂、精密制造场景中,很多设备会把喷淋和超声波组合形成两段式清洗系统,正是为了利用两种方式的不同优势提升整体清洁质量。

超声波清洗与蒸汽清洗、煮洗的效果差异

在传统行业中,蒸汽清洗和煮洗一直是处理油污、蜡状物、胶类与顽固沉积物的常用方式。高温能使油污融化、降低粘度,让清洗变得容易一些。然而,这些方法也有明显的局限性,尤其是在面对复杂结构和高精度器件时。

蒸汽清洗的优点是干净、无化学残留,而且对表面油脂有不错的清除效果。但蒸汽本身的冲击力有限,对于附着力强的污渍,并不能有效剥离。此外,蒸汽难以深入深孔和盲孔内部,往往只对表层产生作用。

煮洗则利用更高的温度软化污渍,使其脱落。这种方式适合耐高温的金属工件,但不适用于塑料、树脂、粘接件、镀层工件或含电子零件的结构。同时,煮洗虽然能软化污渍,却无法保证完全清除,尤其是深层位置的微粒。

相比之下,超声波清洗在温度辅助下可以发挥更高效的作用。温度提升液体活性,加快污渍软化,而空化作用则能把已被软化的污渍迅速剥离。比如在 50℃ 左右,油污更容易脱落,而空化强度也随着温度提升变得更加稳定。

这种“温度 + 空化”组合,使超声波清洗能在很多场景中替代传统煮洗,尤其是在追求清洁度和材质安全性的行业。例如:

实验室需要避免玻璃器皿微裂纹中的残留

医疗器械不能承受煮洗带来的结构应力

精密零件不能被高温影响尺寸稳定性

珠宝不能暴露在蒸汽中造成粘胶失效

高温清洗方式的核心问题在于温度只能软化污渍,却不能主动去除;而超声波清洗可以在温度辅助下完成软化与剥离两个步骤,从而实现更彻底的清洁效果。

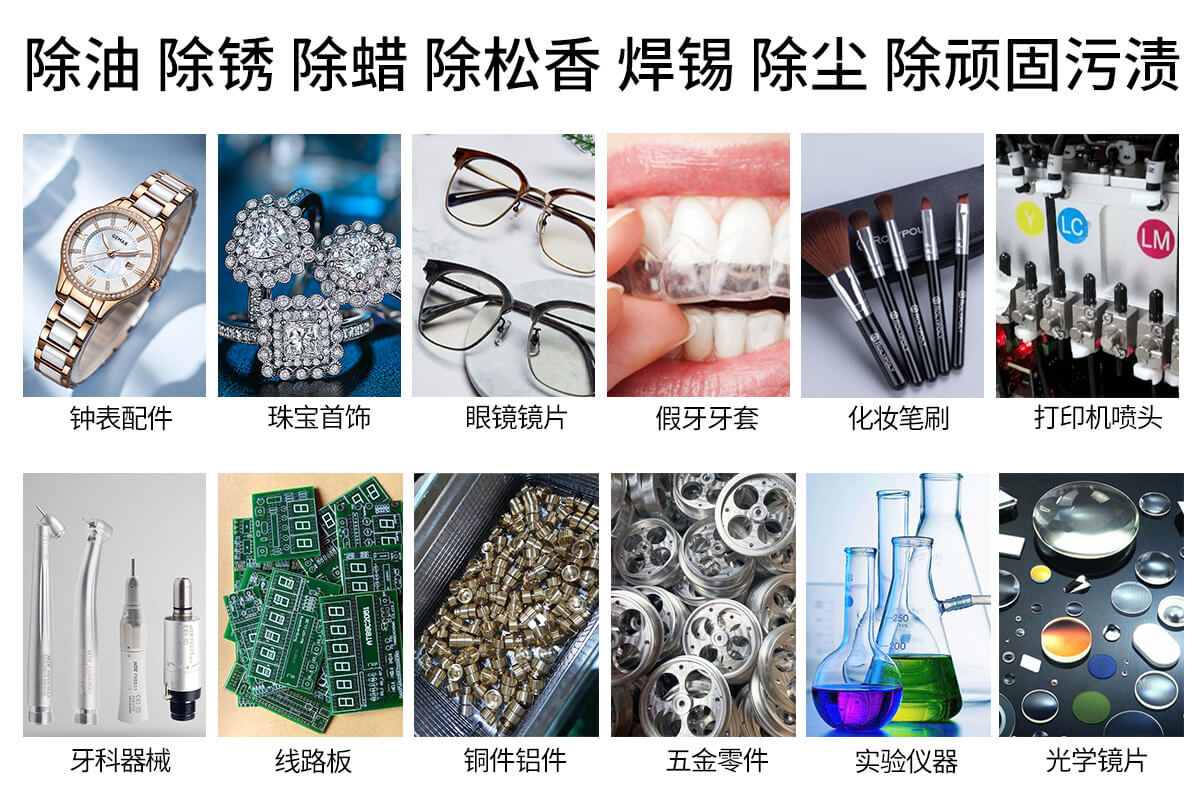

超声波清洗在不同领域的效果体现

超声波清洗之所以被广泛应用,是因为它在许多行业中的表现远超传统方式。不同场景下的清洗对象、材料特性、污渍成分都不相同,因此每个行业都能从不同角度看到超声波清洗的优势。

1. 实验室器皿的微颗粒残留

实验室对清洁度的要求非常高,玻璃量筒、比色皿、烧杯、移液管等器皿如果存在微小残留,不仅会影响实验结果,还可能带来不可重复的误差。人工刷洗很难进入深颈瓶或狭窄管道内部,而化学浸泡也无法彻底去除颗粒沉积。

超声波能够让空化力量深入管壁内侧,使残留物在微观爆破力量下脱离,使器皿几乎恢复到接近初始状态。许多实验室甚至会将超声波清洗作为器皿预处理流程的一部分,以确保实验的可重复性与精准度。

2. 珠宝与饰品的指纹、油膜、氧化层

珠宝行业对“镜面效果”的追求非常严格。戒指、项链、耳钉等饰品在日常佩戴过程中会沾上皮脂、指纹、汗液中的矿物质以及空气中的微尘。如果仅用布料擦拭,往往无法进入镶嵌结构的缝隙内部。

超声波空化通过水分子进入微小线缝,使珠宝在短时间内恢复光泽,并能去除表面和爪镶内部的污垢。尤其是钻戒爪镶中的灰尘颗粒,如果不清除,会降低光线折射而影响闪耀度,而超声波清洗能轻松解决这个问题。

3. 医疗器械的缝隙与附着血渍

医疗类器械具有许多狭长槽道、微孔及复杂结构,例如手术钳、镊子、牙科器械等。这些器械上的血渍和蛋白质残留很容易隐藏在结构深处,人工刷洗难以彻底。

医院通常将超声波清洗作为消毒流程的前置步骤,用于去除表面和内部的污渍,为后续高温灭菌创造条件。空化产生的冲击能去除附着的细胞组织碎片,使清洗质量更加可靠稳定。

4. 工业零件对油污、铁屑、抛光蜡的深度清洁

工业生产中,机械零件的加工、切割、磨削和抛光过程中会产生大量油性残留和金属颗粒。这些残留物附着力强,甚至会卡在螺纹孔、油道孔、定位槽等地方。高压喷淋只能冲掉大颗粒,而油膜与蜡层却往往难以去除。

超声波深度剥离能力使其成为机械制造厂常用的清洗设备。尤其在使用 28kHz、40kHz 等低频高能模式时,空化强度足以剥离顽固油污,让工件表面在不被损伤的情况下恢复洁净。

5. 不同行业清洗效果差异的根本原因

超声波清洗并不是在所有场景中表现一致。频率、功率、温度、清洗液浓度等因素会决定它在不同行业中的表现。例如:

实验室依赖高频超声(68–120kHz)来处理微粒

珠宝行业常用中频(40kHz)兼顾力度与安全

工业零件偏好低频(20–28kHz)以获得强空化剥离力

不同场景、不同污渍对超声波的参数配置要求不同,但整体效果都远超人工或喷淋方式,特别是在细节清洁方面差异极为明显。

超声波清洗的局限性与适用范围边界

超声波清洗并非万能,它在某些情况下并不适用,甚至可能造成损伤。了解其局限性,是正确判断清洗方式的重要环节。

1. 某些材料不适合使用超声波

某些材料因结构脆弱、粘合剂敏感或表面处理特殊而不能承受超声波的震动。例如:

某些宝石如珍珠、绿松石、欧泊等内部多孔、含水结构脆弱

粘接珠宝可能因超声振动力导致胶水脱落

镀层极薄的金属工件可能因空化冲击造成剥落

某些塑料因温度升高而可能变形

在这些情况下,人工清洗、低温浸泡或蒸汽方式更为安全。

2. 超声波参数设置不当会影响效果

清洗效果与频率、功率、温度、清洗液浓度密切相关:

频率过高导致清洗力不够

频率过低可能损伤精细表面

功率不足无法产生足够空化

温度过高破坏某些材质

清洗剂不匹配影响化学反应效果

这说明超声波清洗虽然高效,但需要设定适合的参数才能达到理想效果。

3. 其他方式在特定情况下更合适

有些场景中,其他清洗方式可能更优:

大面积泥污:高压水冲洗效率更高

强腐蚀氧化层:化学浸泡更有效

超大型设备:人工清洗成本更低

耐高温工件的大油污:煮洗更快

因此,选择清洗方式必须根据工件的结构、材质和污渍特点综合判断。

不同清洗方式的效果总结与选择建议

不同行业在选择清洗方式时最大的难题,就是找到既能提高清洁质量,又能控制成本与风险的方式。而超声波清洗之所以被越来越广泛采用,是因为它在深度清洁、可重复性、效率和安全性上表现出更均衡的优势。

当对比不同方式的清洗逻辑时,可以看出本质区别:

人工清洗依赖接触,适合简单表面

化学浸泡依赖反应,适合溶解性污渍

高压喷淋依赖冲击,适合大面积油污

蒸汽依赖温度,适合轻度油脂

超声波依赖空化,适合深层与复杂结构

在清洗效果要求高、细节清洁困难、重复性重要的行业中,超声波往往成为最终的选择。它不仅能减少人工投入,还能在短时间内完成大量工件的精细清洁。

如果希望超声波尽可能发挥效果,可以从以下几个方面入手:

根据工件材质选择合适频率

配合匹配的清洗剂

调节适宜的温度以提高空化效率

使用过滤循环系统保持清洗液洁净

合理设定清洗时间避免过度处理

清洗的目的不仅仅是让表面看起来干净,更重要的是让结构内部和微观层面的残留也彻底去除。超声波清洗能让这种深度洁净成为可能,也因此在许多行业成为提高效率与质量的重要工具。