打造高效清洁力——工业超声波清洗机解决方案全解析

发布时间:2025-05-30浏览次数: 272

在精密制造、零部件加工、新能源、高端医疗等工业领域,清洁不仅是产品质量保障的前置工序,更是提升良品率、降低返修率的关键环节。传统的刷洗、喷淋、化学浸泡等方式在面对复杂结构、微细残留和高洁净度要求时,常常力不从心。而超声波清洗机,凭借其强大的“空化效应”与非接触式深层清洗能力,已经逐步成为工业级清洗任务中不可或缺的技术方案。

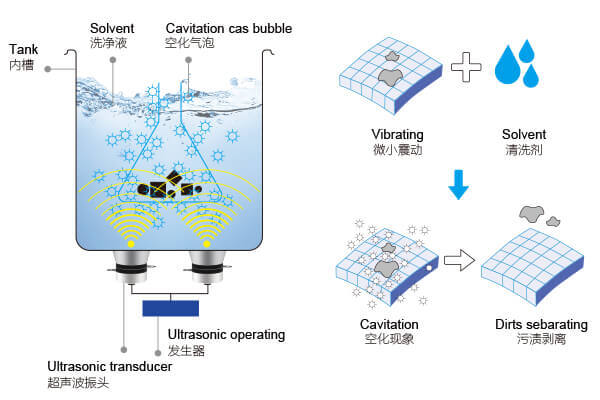

原理解析:从“空化效应”看超声波清洗的核心技术

超声波清洗的根本机理来自于“空化效应”——即在清洗液中形成并迅速崩溃的大量微小气泡所释放的瞬时冲击波。换句话说,当高频声波通过换能器传递到液体介质中时,会在正负压循环之间不断产生空穴(气泡),这些气泡在压力达到临界点时剧烈坍塌,产生强大的局部高压与高温微射流,足以冲刷附着在工件表面的油污、碳垢、氧化层及其他微粒杂质。

相较传统刷洗、化学浸泡或高压冲洗,空化带来的优势在于其“穿透力”与“非接触性”:一方面,它能深入复杂结构的盲孔、缝隙、凹槽与微孔,无需拆解即可实现深层清洁;另一方面,它不依赖于机械摩擦或强腐蚀化学反应,极大保护了材料本体,尤其适用于精密仪器、电子器件、光学组件与多孔金属等对表面质量要求极高的部件。

技术发展方面,如今的超声波设备已从传统固定频率(如28kHz、40kHz)升级为多频、双频、三频甚至扫频模式。例如云奕超声波清洗机系列,不仅提供40/80/120kHz的三频配置,还可结合工艺流程进行频率自动切换,实现“粗洗—精洗—除痕”全过程的效率与柔性兼顾。这些频率变化与空化模式的融合,代表着清洗技术从单一剥离向精准适配的跨越。

工业清洗应用场景:多元复杂,但一机应对

| 应用领域 | 清洗对象 | 主要目的与效果 |

|---|---|---|

| 精密五金加工 | 机加工油、乳化液、金属屑 | 清除残留物,保障镀层附着与组装质量 |

| 汽车与航空零部件 | 发动机缸体、涡轮增压器、注塑模具等高污染部件 | 实现脱碳、除胶、除蜡处理,提升部件性能 |

| 光学与电子制造 | 镜片、镜筒、芯片载体、PCB板 | 深度清洁,避免划痕与静电残留,满足高洁净标准 |

| 医疗与实验室设备 | 手术器械、注射器、玻璃器皿 | 实现高标准清洗,满足无菌操作及规范化消毒流程 |

| 新能源与锂电行业 | 电池壳、电极片、锂箔载体等 | 去除颗粒杂质,提高材料间导通效率与产品一致性 |

清洗设备形式多样,适配不同工艺流转需求

工业清洗任务的多样化,催生了多种结构与功能配置的超声波清洗槽系统,包括但不限于:

单槽清洗系统:结构简单、操作灵活,适合中小批量或独立工位使用,如维修车间、模具清洗工位。

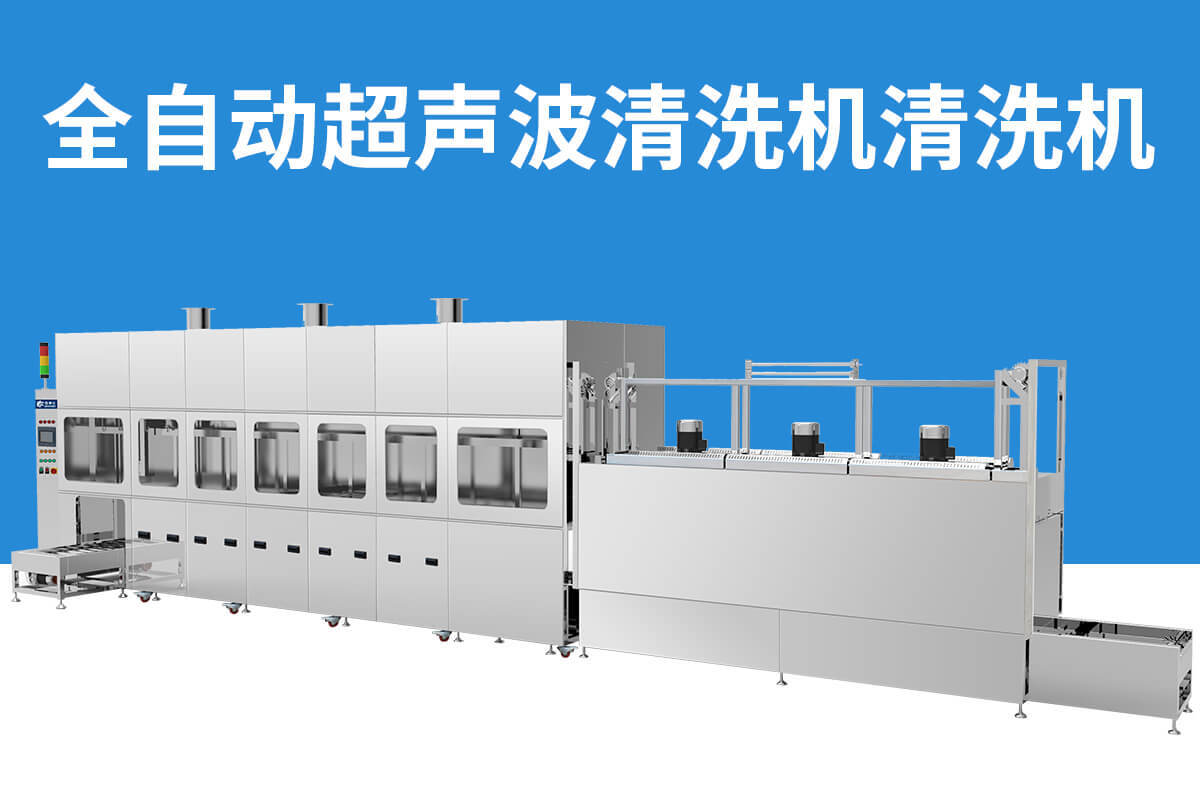

多槽联动系统:集清洗、漂洗、烘干于一体,适合流水线作业,可大幅提升清洗效率与一致性。

自动化清洗线:配合机械臂、传输轨道、自动升降等模块,实现批量清洗任务的智能执行,降低人工参与度。

定制化非标方案:根据清洗工件尺寸、数量与污染程度设计振板布局、功率配置与清洗流程,满足个性化高难度清洗任务。

清洗参数控制建议:科学设定,才能高效运行

工业级超声波清洗对清洗液的选择、温度控制、超声频率和功率设定都有明确要求。

频率选择:低频(25–40kHz)冲击力强,适合去除重油垢与碳化物;高频(68–120kHz)穿透力强,适用于精密部件和脆性材料。

温度设定:大多数污染物在50°C~70°C时易于软化与剥离。温控不当可能导致清洗液失效或损伤材料。

时间控制:建议分阶段处理——预洗5分钟,主洗10~15分钟,漂洗2~3分钟。长时间连续作业可设置间歇模式,避免换能器过载。

云奕方案优势:技术实力与行业适配的双重保障

作为专业的超声波清洗机制造商,云奕自2013年创立以来,始终致力于工业清洗难题的技术突破。公司不仅拥有100多种系列产品,还广泛服务于新能源、电子制造、五金汽配、医疗制药等核心行业。

云奕工业超声波清洗设备具备以下核心优势:

多频协同技术:提供单频、双频、三频组合选项(如40/80/120kHz),一机多用,适应不同部件清洗节奏。

精准温控系统:搭载数字恒温加热模块,实现±1°C温度波动控制,有效保障化学清洗液的反应活性。

大功率换能技术:采用高性能压电换能器,保障大件工件或批量任务的清洗强度与均匀性。

定制开发能力强:支持非标设计与自动化集成,从方案评估到工厂交付,全流程匹配企业需求。

绿色环保理念:鼓励搭配中性、植物基清洗液,减少溶剂排放与设备腐蚀,助力可持续生产。

典型案例展示:方案落地见成效

某锂电企业阳极片清洗系统

问题:清洗后片材表面颗粒残留高,影响涂布质量。

解决方案:采用云奕80kHz多频清洗系统,搭配中性除胶液,温度控制在60°C,清洗时间8分钟。

结果:良品率提升22%,年节省废品处理成本20余万元。

某精密五金厂表面脱脂项目

问题:传统除油槽清洗不彻底,返工率高。

解决方案:引入云奕三槽联动清洗设备,集清洗、漂洗、热风干燥一体。

结果:清洗节拍稳定控制在每批6分钟,人工减少2人,稳定交付订单需求。

未来趋势:智能化、绿色化成发展方向

随着精密制造、生物医药、电子封装、航天器件等高端行业对清洁度、工艺稳定性及环保标准的提升,超声波清洗设备也正在经历一场技术与理念的系统性革新。其中,“智能化”与“绿色化”无疑是引领未来发展的两大核心方向。

在智能化方面,传统人工操作的清洗模式正逐步被智能控制系统所替代。包括实时温度控制、液位自动识别、故障报警、频率反馈调节、参数记忆调用等功能模块,正在逐渐成为标准配置。以云奕为例,其工业型设备已全面实现PLC触控操作,部分型号还支持物联网远程管理与云数据记录功能,能够满足多批次、多产品的清洗流程复用与记录需求。同时,这种智能系统还能根据不同材质、污染程度自动匹配合适的频率和功率输出,降低人为操作误差,提升一致性与节拍控制能力。

而在绿色化方面,环保法规与行业标准的提升促使制造企业重新审视清洗液与排放物管理。相比过去普遍使用的有毒有机溶剂,当前更多企业倾向选择中性无磷液、酶类生物溶液、低泡植物基液体等绿色配方。在设备结构设计方面,云奕已将大部分型号升级为闭式循环设计,结合多级过滤与液体自动回收系统,可实现清洗液重复利用与废液集中收集,有效减少运行成本并降低对环境的负面影响。

未来的超声波清洗机将不仅是一台清洁设备,更是工业自动化产线中重要的“清洁工艺节点”。它将与上下游设备协同联动,执行从清洗到干燥、检测、防护的一体化作业,同时通过更高频率的软硬件更新,实现生产全过程中的绿色安全、降本增效与高质量发展。